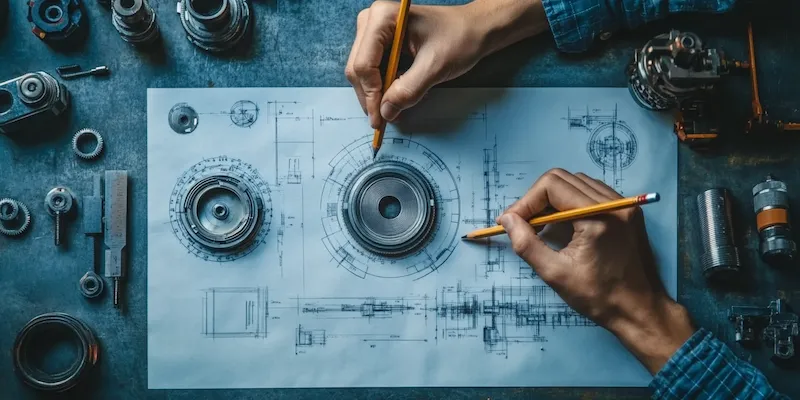

Budowa maszyn pneumatycznych opiera się na kilku kluczowych elementach, które są niezbędne do ich prawidłowego funkcjonowania. Wśród nich wyróżniamy kompresory, które odpowiadają za sprężanie powietrza, a także zbiorniki ciśnieniowe, w których przechowywane jest sprężone powietrze. Kolejnym istotnym elementem są zawory sterujące, które regulują przepływ powietrza w systemie oraz umożliwiają jego kierowanie do odpowiednich komponentów. Siłowniki pneumatyczne to kolejny ważny element budowy maszyn pneumatycznych, ponieważ przekształcają energię sprężonego powietrza w ruch mechaniczny. Oprócz tego, w konstrukcji tych maszyn znajdują się również różnego rodzaju przewody i złącza, które łączą poszczególne elementy systemu.

Jakie zastosowania mają maszyny pneumatyczne w przemyśle

Maszyny pneumatyczne znajdują szerokie zastosowanie w różnych gałęziach przemysłu, co czyni je niezwykle wszechstronnymi narzędziami. W przemyśle produkcyjnym wykorzystuje się je do automatyzacji procesów montażowych oraz pakowania produktów. Dzięki swojej szybkości i precyzji, maszyny te znacznie zwiększają wydajność produkcji. W branży budowlanej maszyny pneumatyczne są wykorzystywane do zasilania narzędzi ręcznych, takich jak młoty udarowe czy wiertarki, co ułatwia wykonywanie prac budowlanych. W sektorze motoryzacyjnym maszyny te służą do testowania komponentów oraz jako elementy linii montażowych. Ponadto, w przemyśle spożywczym maszyny pneumatyczne są wykorzystywane do transportu surowców oraz pakowania gotowych produktów.

Jakie są zalety i wady maszyn pneumatycznych

Maszyny pneumatyczne mają wiele zalet, które przyciągają uwagę przedsiębiorców i inżynierów. Jedną z głównych korzyści jest ich prostota konstrukcji, co sprawia, że są łatwe w obsłudze i konserwacji. Dodatkowo, maszyny te charakteryzują się dużą szybkością działania oraz możliwością pracy w trudnych warunkach atmosferycznych. W porównaniu do innych systemów napędowych, takich jak hydraulika czy elektryka, maszyny pneumatyczne są często tańsze w eksploatacji i mniej skomplikowane w montażu. Niemniej jednak istnieją również pewne wady związane z ich użytkowaniem. Do najważniejszych należy ograniczona moc oraz konieczność zapewnienia odpowiedniego źródła sprężonego powietrza. W przypadku awarii kompresora cały system może przestać działać, co prowadzi do przestojów produkcyjnych.

Jakie innowacje wpływają na rozwój maszyn pneumatycznych

W ostatnich latach rozwój technologii wpłynął na znaczące innowacje w dziedzinie budowy maszyn pneumatycznych. Nowoczesne materiały i technologie produkcji pozwalają na tworzenie bardziej wydajnych i trwałych komponentów. Przykładem mogą być siłowniki wykonane z lekkich stopów metali lub tworzyw sztucznych, które zmniejszają wagę całego systemu i zwiększają jego mobilność. Również automatyzacja procesów sterowania maszynami pneumatycznymi staje się coraz bardziej powszechna dzięki zastosowaniu zaawansowanych systemów komputerowych oraz czujników. Dzięki temu możliwe jest precyzyjne monitorowanie pracy maszyn oraz szybkie reagowanie na ewentualne awarie. Innowacje te przyczyniają się do zwiększenia efektywności energetycznej maszyn oraz redukcji kosztów eksploatacji.

Jakie są najczęstsze problemy z maszynami pneumatycznymi

Maszyny pneumatyczne, mimo swoich licznych zalet, mogą napotykać różne problemy, które wpływają na ich wydajność i niezawodność. Jednym z najczęstszych problemów jest wyciek sprężonego powietrza, który może prowadzić do obniżenia ciśnienia w systemie i w efekcie do spadku wydajności maszyny. Wyciek ten może być spowodowany uszkodzeniem przewodów, nieszczelnościami w złączach lub zużyciem uszczelek. Kolejnym problemem jest zanieczyszczenie powietrza, które może wpłynąć na działanie siłowników i zaworów. Zanieczyszczenia mogą pochodzić z otoczenia lub być wynikiem zużycia elementów maszyny. Niewłaściwe ustawienia ciśnienia roboczego również mogą prowadzić do nieprawidłowego działania maszyn pneumatycznych. Zbyt wysokie ciśnienie może powodować uszkodzenia komponentów, podczas gdy zbyt niskie może skutkować niewystarczającą mocą roboczą.

Jakie są koszty związane z budową maszyn pneumatycznych

Koszty związane z budową maszyn pneumatycznych mogą się znacznie różnić w zależności od wielu czynników, takich jak skomplikowanie konstrukcji, zastosowane materiały oraz technologie produkcji. W pierwszej kolejności należy uwzględnić koszty zakupu komponentów, takich jak kompresory, siłowniki, zawory oraz przewody. Ceny tych elementów mogą się znacznie różnić w zależności od producenta oraz jakości materiałów. Dodatkowo, koszty projektowania i montażu maszyny również mają istotny wpływ na całkowity koszt budowy. W przypadku bardziej skomplikowanych systemów konieczne może być zatrudnienie specjalistów, co zwiększa wydatki. Warto również pamiętać o kosztach eksploatacji, które obejmują energię potrzebną do pracy kompresora oraz regularne przeglądy i konserwację maszyny.

Jakie są przyszłe kierunki rozwoju technologii maszyn pneumatycznych

Przyszłość technologii maszyn pneumatycznych zapowiada się obiecująco, a wiele innowacji ma potencjał do znacznego poprawienia ich wydajności i funkcjonalności. Jednym z kluczowych kierunków rozwoju jest automatyzacja procesów produkcyjnych przy użyciu sztucznej inteligencji i zaawansowanych algorytmów sterujących. Dzięki temu możliwe będzie bardziej precyzyjne zarządzanie pracą maszyn oraz optymalizacja ich działania w czasie rzeczywistym. Kolejnym ważnym trendem jest rozwój technologii Internetu Rzeczy (IoT), która pozwala na zdalne monitorowanie stanu maszyn pneumatycznych oraz zbieranie danych dotyczących ich pracy. Takie podejście umożliwia szybsze wykrywanie problemów i podejmowanie działań naprawczych zanim dojdzie do awarii. Ponadto, coraz większy nacisk kładzie się na efektywność energetyczną oraz zrównoważony rozwój, co prowadzi do poszukiwania nowych materiałów i rozwiązań technologicznych zmniejszających zużycie energii i emisję gazów cieplarnianych.

Jakie szkolenia są dostępne dla operatorów maszyn pneumatycznych

W miarę jak technologia maszyn pneumatycznych się rozwija, rośnie również zapotrzebowanie na wykwalifikowanych operatorów tych urządzeń. Wiele instytucji edukacyjnych oraz firm oferuje różnorodne szkolenia dla osób chcących zdobyć wiedzę i umiejętności związane z obsługą maszyn pneumatycznych. Szkolenia te zazwyczaj obejmują zarówno teorię, jak i praktykę, co pozwala uczestnikom na zdobycie kompleksowej wiedzy na temat budowy i działania tych urządzeń. Uczestnicy uczą się o zasadach działania kompresorów, siłowników oraz zaworów sterujących, a także o technikach diagnostyki i naprawy usterek. Wiele programów szkoleniowych koncentruje się także na bezpieczeństwie pracy z maszynami pneumatycznymi, co jest niezwykle istotne w kontekście ochrony zdrowia operatorów oraz innych pracowników.

Jakie są różnice między maszynami pneumatycznymi a hydraulicznymi

Maszyny pneumatyczne i hydrauliczne to dwa różne typy systemów napędowych stosowanych w przemyśle, które mają swoje unikalne cechy oraz zastosowania. Główna różnica między nimi polega na medium roboczym – maszyny pneumatyczne wykorzystują sprężone powietrze jako źródło energii, podczas gdy maszyny hydrauliczne działają na zasadzie cieczy hydraulicznej. Ta fundamentalna różnica wpływa na wiele aspektów ich działania. Maszyny pneumatyczne charakteryzują się większą szybkością reakcji oraz prostotą konstrukcji, co sprawia, że są łatwiejsze w obsłudze i konserwacji. Z drugiej strony maszyny hydrauliczne oferują większą moc i moment obrotowy przy mniejszych rozmiarach jednostek roboczych, co czyni je idealnymi do zastosowań wymagających dużych sił roboczych. Ponadto maszyny hydrauliczne mogą działać w trudniejszych warunkach atmosferycznych niż ich pneumatyczne odpowiedniki.

Jakie są najnowsze trendy w projektowaniu maszyn pneumatycznych

Najnowsze trendy w projektowaniu maszyn pneumatycznych koncentrują się głównie na zwiększeniu efektywności energetycznej oraz poprawie ergonomii użytkowania. Projektanci coraz częściej zwracają uwagę na zastosowanie nowoczesnych materiałów kompozytowych oraz lekkich stopów metali, co pozwala na redukcję wagi maszyn bez utraty ich wytrzymałości. Ponadto rośnie zainteresowanie rozwiązaniami modułowymi, które umożliwiają łatwe dostosowywanie maszyn do zmieniających się potrzeb produkcyjnych poprzez wymianę lub dodawanie nowych komponentów. W projektowaniu uwzględnia się także aspekty związane z ekologią – producenci starają się ograniczać zużycie energii oraz emisję hałasu podczas pracy urządzeń.

Jakie są kluczowe czynniki wpływające na wybór maszyn pneumatycznych

Wybór odpowiednich maszyn pneumatycznych do konkretnego zastosowania jest kluczowym krokiem dla zapewnienia efektywności produkcji oraz minimalizacji kosztów operacyjnych. Istotnym czynnikiem jest rodzaj wykonywanej pracy – różne aplikacje wymagają różnych parametrów technicznych urządzeń, takich jak ciśnienie robocze czy moc silnika. Kolejnym ważnym aspektem jest dostępność serwisu oraz wsparcia technicznego ze strony producenta lub dostawcy sprzętu; szybka reakcja w przypadku awarii ma kluczowe znaczenie dla ciągłości produkcji. Koszt zakupu maszyny również odgrywa istotną rolę; przedsiębiorcy muszą ocenić nie tylko cenę zakupu samego urządzenia, ale także jego koszty eksploatacji oraz potencjalne oszczędności wynikające z jego użycia w dłuższym okresie czasu.